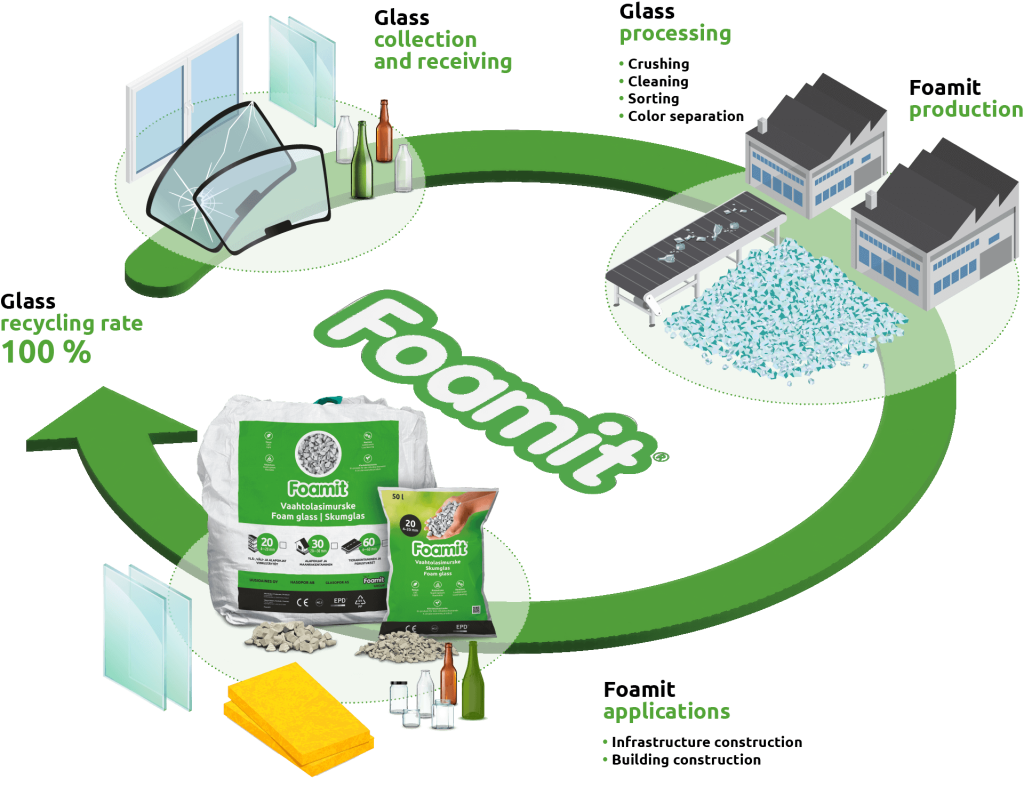

A circular economy through glass recycling and foam glass

Foamit Group handles and recycles glass waste into raw material for industrial glass products. We also manufacture Foamit foam glass aggregate for infrastructure and building construction.

Foamit lightens structures, costs, and environmental impacts

Foamit foam glass aggregate is a versatile lightening and insulating material for sustainable construction. For designers, it provides lightweight and long-lasting solutions for a variety of infrastructure and building projects. As a contractor, you’ll see how its lightness, stackability and load-bearing capacity make it easier to store, transport, and install.

Foamit is also an environmentally sound choice: it’s produced from 99% recycled glass, and its carbon footprint is the lowest in its class.

Light

The lightest aggregate on the market:

easy to use and transport.

Stackable

A high angle of repose ensures a sturdy, stable structure.

Load-bearing

Supports walking even when uncompacted, and compacts significantly.

A circular economy product

Produced from glass waste, and reusable, with a low carbon footprint.

Infrastructure construction

Foamit is suited for various infrastructure buildings, such as roadways, yard and park areas, underground structures, extensive backfills, as well as air, water and rail transport applications.

Read more about infrastructure construction

Building construction

The diverse applications for Foamit include industrial, residential and commercial buildings, public buildings and structures, as well as structures for sports, leisure, and energy and waste management.

Read more about building construction

A circular economy company

Foamit Group

Foamit Group operates in Finland, Sweden and Norway. We strive to ensure that glass waste from business and consumer activities is safely and efficiently put to use. We accept almost all possible glass types, and all the glass we receive is put to use towards the manufacture of new products.

News

Foam glass of Foamit Group selected as lightweight material for major motorway projects in Sweden and Norway

New supply contracts awarded to Foamit Group are a continuation of several major Nordic infrastructure…

Foamit Group doubles its foam glass manufacturing capacity at the Onsøy plant

In order to meet the growing demand in the Nordic infrastructure and building construction market,…

Foamit Group’s Sustainability Report 2023 has been published

Foamit Group has published its Sustainability Report for 2023, which is available online here. This…

Contact us

Contact us